La henificación es un método de conservación de forraje seco producido por una rápida evaporación del agua contenida en los tejidos de la planta. Esta humedad debe estar siempre por debajo del 20% y se estabiliza alrededor del 15% durante el almacenaje (Bragachini, M. 2013)

Si bien el heno de alfalfa es el recurso de conservación de forrajes más antiguo y de mayor adopción en la Argentina, históricamente la calidad del mismo fue muy baja por ser considerado solo como una fuente de fibra. En la actualidad, al ser incluido como parte de la ración que se prepara dentro de los acoplados mixer, se revalorizó como un ingrediente que además es fuente de proteína de alta calidad.

Al henificar la alfalfa con abundante hoja, se transforma en un insumo de alto valor proteico y alta digestibilidad, disminuyendo las cantidades de suplementos proteicos y energéticos que se necesitan aportar con otros alimentos más costos al elaborar las raciones.

Es muy importante destacar que llevando a cabo mejoras en el proceso de producción de heno es posible cosechar, al mismo costo, mayor cantidad de nutrientes, sustituyendo a partir de esta mejora en la calidad del heno logrado, una cantidad de suplementos energéticos y proteicos que se compran tranqueras afuera, como lo son los granos de maíz y el expeller de soja, que permite lograr una importante reducción del costo de alimentación.

Debe quedar claro que la elaboración de un rollo de excelente calidad y un rollo de mala calidad poseen el mismo costo operativo, lo mismo ocurre con los megafardos, dado que para ambos casos hay que realizar las mismas operaciones de corte de la pastura de alfalfa, rastrillado y luego enrollado o enfardado para finalmente realizar su estivado.

Cuando suministramos a nuestros animales heno de baja calidad, solo les estamos brindando fibra, pero cuando suministramos henos de alta calidad, estamos brindando en el mismo alimento fibra, proteína y energía, y todo con el mismo costo de confección.

En base a estos conceptos, puede afirmarse que al confeccionar henos con un proceso mejorado, cuidando disminuir las pérdidas de hojas en cada momento, se obtiene un material de alta calidad con valores de proteína bruta (%PB) superiores al 20% y con niveles de energía metabolizable de 2,1 Mega Calorías por kilogramo de Materia Seca (Mcal EM/KgMS).

Esto no es lo que ocurre habitualmente en nuestro país, donde es común que se cometan numerosos errores y descuidos al momento de elaborar el heno, con una calidad promedio muy baja que según datos de los Laboratorios de Forrajes de INTA Rafaela e INTA Manfredi, posee una concentración proteica de 13 %PB y de 1,41Mcal EM/KgMS.

Para graficar esta situación, podemos tomar el ejemplo del tambo medio que tenemos en Argentina de 157 vacas en ordeñe. Suponiendo que este rodeo consuma en sus dietas al menos un 13% de heno, demanda lo largo del año 171.342 Kg de este forraje.

Si esta demanda se cubre con heno de calidad, se está utilizando un alimento que a lo largo del año aporta 11.994 Kg PB y 118.226 Mcal EM/ kgMS extras, respecto a que si se trata de un heno de baja calidad, lo que nos permiten reducir la necesidad de suplementos proteicos y energéticos, ahorrando por ejemplo 25.519 kg de grano de maíz y 93.726 kg de expeller de soja, al año.

Si bien los argentinos estamos evolucionando notablemente en la adopción de tecnologías de henificación, todavía queda mucho por mejorar en el proceso de elaboración. Las pérdidas de materia seca y calidad de heno de alfalfa producidas al momento de la henificación son de variada magnitud y se deben principalmente a la pérdida de hoja que se produce al momento de la confección.

Es muy importante tener en claro que se pueden llevar a cabo ciertas mejoras en el proceso de producción de heno que permitan cosechar, al mismo costo operativo, mayor cantidad de nutrientes, ya que la elaboración de un rollo o megafardo con la mejor calidad demanda las mismas operaciones de corte, rastrillado, henificación y estivado que uno de mala calidad. La diferencia radica principalmente en ejecutar esas actividades en el momento oportuno y con las regulaciones adecuadas para cada caso.

Humedad del forraje:

Es sumamente importante, ya que determina la calidad del heno que se confeccionará y las condiciones en las que tendrá lugar el almacenamiento posterior. Si el forraje no fue secado adecuadamente y es henificado con un contenido de humedad superior a 20%, se produce un deterioro en la calidad, favoreciendo la respiración celular y el desarrollo de hongos que consumen los carbohidratos de alta calidad del forraje y generan calor a través de su respiración.

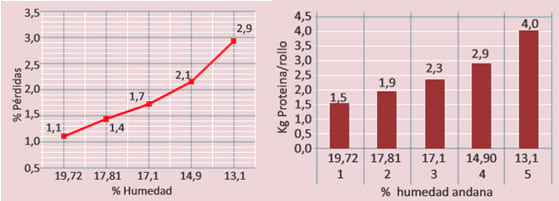

Figura 2: medición de pérdidas en rotoenfardaoras

Por el contrario, a medida que la humedad de la andana desciende, las pérdidas en cámara aumentan progresivamente. En el caso de las rotoenfardadoras, cuando la humedad de la andana es inferior al 13%, las pérdidas superan el límite de tolerancia aconsejado por INTA para obtener rollos de alfalfa de calidad.

Figura 3: Pérdidas por cámara en Rotoenfardadoras en función de la humedad de la andana, expresado en % de materia seca (a) y en kg de proteína por rollo (b)

Es importante recordar que las pérdidas que se ocasionan durante la confección están constituidas por brotes y hojas de alto valor nutritivo, es decir que cuando el material recolectado presenta por ejemplo una humedad cercana al 13%, se está perdiendo 4 kg de proteína en cada rollo henificado que quedó tirada en el suelo y no llega a la boca del animal.

Analizando las pérdidas al momento de confeccionar los megafardos a distintas humedades de andana, se puede afirmar que trabajando entre en un rango de humedad entre 18 y 13%, prácticamente no hay diferencias significativas en cuanto al porcentaje de materia seca perdida y a los kilogramos de proteína bruta que se pierde por mega henificado.

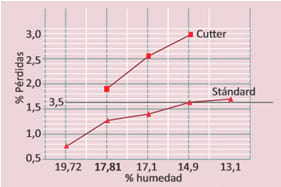

Figura 4: Pérdidas por cámara en megaenfardadoras, en función de la humedad de la andana

Cuando se utiliza el sistema procesador de fibra, las pérdidas se incrementan linealmente a medida que disminuye la humedad del forraje henificado, llegando al 3% de pérdida (límite de tolerancia establecido por INTA) cuando se trabaja con 13% de humedad. Por debajo de este valor de humedad, el material se encuentra muy susceptible a perder hojas y la agresividad mecánica a la que es sometido el forraje en el proceso de “cuteado” incrementa notablemente la pérdida de hoja y de proteína.

Presión de trabajo

La presión de trabajo debe ser la máxima permitida por la máquina, resguardando siempre su desgaste con un cálculo lógico en el coeficiente de reparación y mantenimiento. Siempre que la máquina tenga un buen desempeño y el tractor una reserva de torque suficiente, se va a lograr un mayor grado de compactación, dado que cuanto mayor sea la presión de compactación, menor serán los costos operativos y mejor la conservación durante el almacenaje. En el caso de las rotoenfardadoras, recordar que la compactación no depende solo de la presión de trabajo, sino que también está en función del tipo y calidad de las correas, y de la uniformidad de alimentación de la cámara de compactación.

Los rollos de menor densidad se deterioran fácilmente en la capa externa, y con mayor gravedad en la parte inferior que está en contacto con el suelo, debido a que su menor densidad los hace perder la forma de circunferencia perfecta, lo que aumenta la superficie de contacto con el suelo y por ende la absorción de humedad.

Es importante recordar que si bien iniciamos la henificación con valores de humedad inferiores al 20%, recién se estabiliza cuando desciende por debajo del 15%. Es por ello que cuando trabajamos con altas presiones de compactación es más difícil que el agua circule hacia la atmósfera, incrementando la humedad relativa en la masa henificada y creando un ambiente propicio para que proliferen hongos y bacterias. Por ello solo es recomendable trabajar con alta presión de compactación cuando henifiquemos forraje que se encuentra por debajo de 17% de humedad.

En una prueba a campo realizada en INTA Manfredi, se demostró que al trabajar con una presión elevada (180 Bar), la capacidad de trabajo se incrementó en un 9%, dado que permitió henificar 1.550 kg más por cada hora de trabajo que cuando trabajó a una presión inferior (110 Bar). Además, con la máxima presión la máquina trabajó henificando 24 kg/m3 más de densidad que cuando lo hizo con 110 Bar, permitiendo henificar 14% más de forraje en la misma unidad de volumen. De esta forma, cada 9 rollos que realicemos a 110 Bar, necesitamos hacer 8 a 180 Bar, lo que permite afirmar que al incrementar la cantidad de pasto por unidad de volumen (kg/m3), se logra mayor eficiencia en el transporte y almacenamiento del heno.

A su vez, al disminuir la cantidad de rollos se disminuye la cantidad de veces que la rotoenfardadora se detiene a 0 km/h para realizar el atado y expulsión de cada rollo, logrando mayor capacidad de trabajo (19 tn/h vs 17,5 tn/h) y menor pérdida de hoja en la periferia, que se produce cada vez que estas toman contacto con las correas.

En el caso de las megaenfardadoras, por la alta compactación que producen, logran cifras de densidades de hasta 250 kg/m3, con lo cual no es recomendable iniciar el proceso de henificación con valores de humedad superiores al 18%. Cuando la megaenfardadora trabaja con el sistema procesador de fibra logra incrementar la densidad un 3% respecto a cuando henifica fibra larga. Contrario a lo que sucede en las rotoenfardadoras, al incrementar la presión de compactación en “las megas” no se produce un incremento significativo en la capacidad de trabajo.

Capacidad de trabajo:

Las megaenfardadoras se destacan por poseer una gran capacidad de trabajo, dado que si bien transitan por el lote para producir el llenado de cámara a una velocidad similar al de las rotoenfardadoras (por ejemplo a 14 km/h), no se detienen para atar y expulsar cada megarfardo, lo que permite procesar 45 tn MS/h, a diferencia de las roto que promedia las 18 tn MS/h. Tanto las megaenfardadoras como las rotoenfardadoras que trabajan con sistema procesador de fibra activado (cutter), disminuyen su capacidad de trabajo, obteniendo un máximo de 30 tn/h en las primeras y 15 tn/h en las segundas.

En el caso de las roto, la capacidad de trabajo es afectada por el sistema de atado, dado que durante esta acción la máquina está detenida. Cuando se utiliza atadores a red, la máquina disminuye este momento de 50 segundos (tiempo promedio de atado con hilo doble aguja) a 10 segundos.

Potencia y consumo de combustible:

Una rotoenfardadora es traccionada normalmente por un tractor de 90 hp y demanda 1,2 litros de gasoil para henficar una tonelada de materia seca, mientras que una megaenfardadora utiliza tractores de 140 hp y consume 0,9 litros/tn MS. Cuando se trabaja con el procesador de fibra activado, en el caso de las rotoenfardadoras es necesario utilizar un tractor de 120 hp y el gasto se eleva a 2,5 litros/tn MS, mientras que en las megas se requiere un tractor de 180 hp y el gasto de gasoil se incrementa a 1,5 litros/tn MS.

Figura 5: Medición de consumo de combustible

Uso de la fibra procesada:

Los rollos o megafardos elaborados con el cutter presentan una gran facilidad para el uso posterior que se da a esa fibra, dado que solo se debe cortar la red de atado (rollos) o los hilos (megafardos) que luego al golpearlo suavemente con una pala conforma un montículo de fibra lista para incluir dentro de un mixer. Debe aclararse que el mayor consumo que demanda el procesado de la fibra al momento de la henificación es ahorrado luego al utilizar esta fibra, dado que no es necesario trozarla con un mixer o una moledora.

El largo promedio de las hebras depende del número de cuchillas que utilice el sistema procesador, pero normalmente varía entre 5 y 10 cm, el cual está listo para ser incorporado y mezclado con el resto de los ingredientes en un mixer con sinfines lisos. Un dato a tener en cuenta cuando el heno procesado proviene de un rollo “cuteado”, no se debe superar los 200 kg que se incorpora a un mixer horizontal mezclador, y cuando provine de un megafardo, no superar los 350 kg, dado que cantidades mayores podrían llegar a obstruir el mixer.

Figura 6: detalle del sistema procesador de fibra (cutter) es un rotor que se encuentra después del recolector y hace pasar el material por las cuchillas semicirculares despuestas en el piso, originando un corte cizalla de la fibra.

Almacenamiento

Recordar que una vez confeccionado los henos tenemos que tratar de conservar esa calidad en el tiempo, con la menor pérdida posible por almacenaje. Es por ello que los rollos y megafardos deben ser sacado del lote y llevados a su lugar de estiva inmediatamente después de hechos.

Durante el almacenaje debemos clasificar los henos según su calidad para optimizar luego su uso en el mixer al momento de confeccionar la ración.

En el caso de los rollos almacenarlos pegados por sus caras planas, formando filas orientadas en la misma dirección de los vientos predominantes, lejos de los árboles y separadas entre sí. Siempre colocar sobre pallets o postes y cubrir con algún tipo de cobertura.

Estibar los megafardos bajo galpón o tinglado. En caso de cubrirlos con lona, hacerlo 4 días después que se hayan confeccionado para evitar la condensación de la humedad alrededor del plástico.

Figura 7: Almacenar los rollos sobre pallets o postes y cubrirlos con algún tipo de cobertura plástica

Si bien Argentina está evolucionando notablemente en el proceso de henificación, las pérdidas actuales durante el proceso de corte, elaboración, almacenamiento y suministro de heno de alfalfa ascienden a 1.600.000 toneladas. Argentina necesita disminuir estas pérdidas e incrementar la cantidad y calidad de Materia Seca que produce por hectárea. Aplicando tecnologías de proceso y buenas prácticas es posible reducir en esta campaña al menos 20% de esta ineficiencia actual ocasionada al momento de la producción de heno.